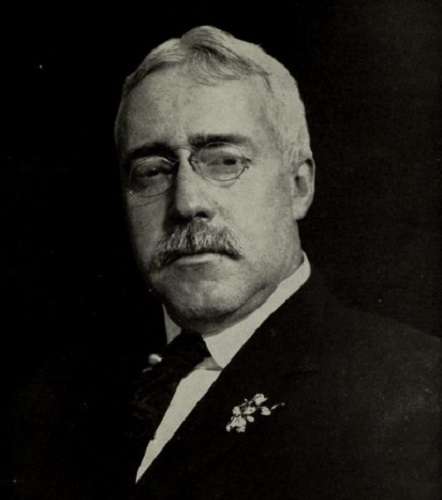

El gran industrial norteamericano Henry Ford inició a fabricar su famoso coche modelo T en 1908. Como sus expectativas de mercado eran muy altas implementó un sistema de fabricación que tenía un costo de 950 dólares, pero aún así no podía venderles ninguna unidad a las clases medias pues se trataba de una inversión muy grande.

Entendió que para abatir costos de fabricación era necesario hacer cambios importantes en el proceso productivo, así que se concentró en cuatro principios básicos para conseguirlo: 1o.- División del trabajo, 2o.- Flujo continuo, 3o.- Reducción del esfuerzo, y 4o.- Partes intercambiables.

Para ajustar los tiempos en los puntos 2º, 3º y 4º, se inspiró en la industria cárnica de Chicago, comprobando que, si se acercaba el trabajo a los trabajadores, estos perderían menos tiempo en trasladarse de un lado a otro dentro de la cadena productiva.

Además, compró la tesis de Frederick Taylor quien postulaba que para elevar la productividad se debería distribuir el trabajo en tareas lo más pequeñas posibles.

Así que luego de estudiar personalmente los tiempos y los movimientos, dividió el montaje del modelo T en 84 pasos.

Y ya con estos principios, para el año de 1913 la cadena de montaje en movimiento había disminuido el tiempo de producción por vehículo: de 728 minutos, pasó a requerirse sólo 93 minutos. Esto hizo que el resultado en materia de productividad fuera impresionante y hasta 1927, Ford dejó de producir el modelo T, pero en ese momento ya había colocado en el mercado 15 millones de automóviles, a un precio de 280 dólares.

Esa dramática caída en el precio de venta de este modelo de automóvil, hizo que Henry Ford fuera el más grande productor de vehículos de combustión interna en todo el orbe.

Este principio de productividad es válido para muchos otros rubros, pues las mejores soluciones son las que involucran elementos propios, más que los ajenos.